案例分析價值:關鍵詞有,硝化反應、快速反應、常溫進料、低溫反應和強放熱;項目難點是,物料有高濃混酸,不能做預冷,只能常溫進料,且為強放熱反應,反應前段需要壓低溫度,反應后段要保持-11℃到-5℃低溫,分區控溫是難點之一;物料流量、線速度、阻力、混合能力和反應時間,相互影響,要找到合適的平衡點,要求設備的設計考慮到工藝調節的能力;客戶對系統的自動控制能力亦提出了要求。

釜式化工過程描述:開啟冷凍鹽水降溫,放入硫酸X公斤,再開啟攪拌放入發煙酸Y公斤,攪拌10分鐘取樣;當溫度低于30℃以下時,緩慢加入硝酸Z公斤;當溫度低于-7℃時,即可慢慢加入原料,整個加料過程溫度不能超過-5℃,以溫度為準,約2小時左右;投料完畢反應30分鐘打料稀釋;稀釋鍋內提前放入適量清水,開啟冷凍鹽水,降溫至10℃以下,把反應好的硝化料緩慢打入稀釋鍋內,溫度控制在10℃左右;打料完畢保溫30分鐘左右打進壓濾機,水洗至PH5-7;吹干卸料進烘房。

微化工工藝過程設計:

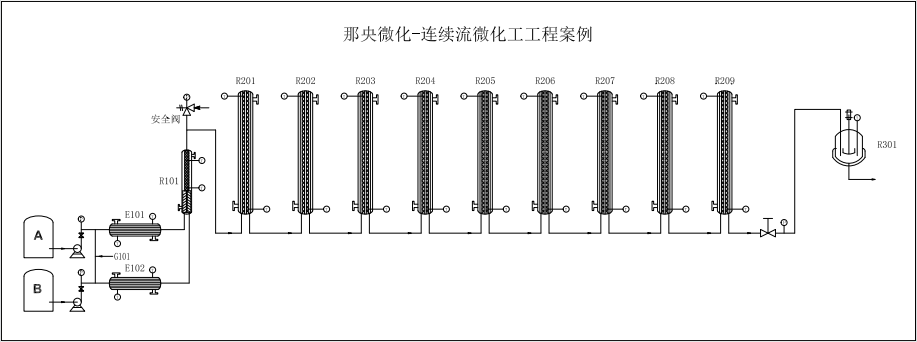

不同于傳統釜式化工,微化工更強調化工裝備和工藝的匹配度,那央微化采用微化工連續流工藝設計該項目,也即“微化工三段式工藝邏輯”,微分散預混過程、微反應強化過程和延時熟化三個階段,??時針對不同階段的放熱強度,設計不同溫區的控制策略。

硝化項目微化工工藝過程設計

微化工核心參數匹配:

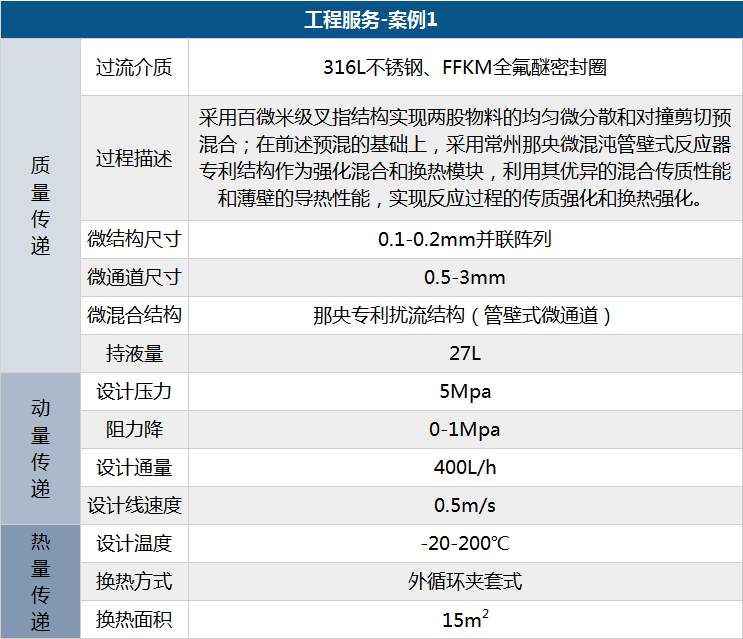

不論是釜式化工還是微化工都遵循化工的本質,也即“三傳一反”:傳質傳動傳熱和反應動力學,我們基于“三傳一反”這一理論依據和“微化工三段式工藝邏輯”,來設計和匹配微化工裝備的核心參數。